광업 산업에 수처리 장비가 필요한 이유는 무엇입니까?

석유 금속 산업, 주로 석유, 가스, 석탄 등과 같은 화석 연료. 재료 처리 단계에서, 주요 목표는 저온 살균, 물 손실, 균열 등과 같은 전처리 시설을 통해 원료의 순도, 안정성 및 유용성을 보장하는 것입니다. 선택 및 재료 처리, 반응 및 제어 프로세스, 분리 및 순수 기술, 촉매 적 응용, 에너지, 안전 및 환경 생산, 혁신 및 최적화 기술을 포함한 다양한 측면과 관련된 광업 산업의 생산 공정 및 기능. 통합 생산 공정. 이러한 측면을 최적화하고 마무리함으로써 금속 광업 산업의 효율성과 생산 품질을 향상시키고 지속 가능하게 발전 할 수 있습니다.

마이닝 야금 산업 솔루션

1. 증발 장치 : MVR 증발 장치, 강제 순환 장치, 저온 증발 장치 및 다중 효과 증발 장치

그리고 생산 중

광업 산업의 증발 장비는 주로 폐수 처리, 수소 금속 가공 최적화 및 자원 복구에 사용됩니다. 특정 응용 프로그램에는 다음이 포함됩니다.

(a) 폐수 및 제로 배출 처리 (ZLD)

높은 소금 폐수 처리 : 광업 및 야금 과정의 폐수는 일반적으로 고농도의 무기 염과 중금속 이온을 포함하며 직접 배출은 심각한 환경 오염을 유발할 수 있습니다. 증발 장치 (증발기, 증기 및 압축 호흡기 (MVR))는 폐수에서 물을 증발시켜 순수하고 순수한 물을 생성 할 수 있습니다. 농축 물을 추가로 집중 시키거나 추출 할 수 있으며, 폐수 및 자원 소비를 줄이기 위해 생산 공정 또는 표준 폐기물에서 순수한 물을 재사용 할 수 있습니다.

산 및 칼륨 폐수 처리 : 산 및 칼륨을 함유 한 폐수의 경우 증기 장비는 폐수의 산 및 칼륨 성분을 효과적으로 집중시켜 산과 칼륨의 후속 중화 또는 회수를 용이하게하고 새로운 산 및 칼륨 구매 비용을 줄이고 폐기물을 감소시킬 수 있습니다. 용량.

(b) 수소 금속 가공 기술 최적화

농축 추출 : 습식 야금 과정에서 추출, 퇴적 또는 전하와 같은 후속 공정의 효율성을 향상시키기 위해 세제를 집중해야 할 때때로 필요합니다. 증발 장치는 세제에서 귀중한 금속 이온을 빠르고 효율적으로 집중시켜 에너지 및 후속 처리 비용을 줄일 수 있습니다.

용매 회복 : 수소 계량 공정 (예 : 용매 추출)을 사용할 때 증발 장치를 사용하여 알코올, 아민 등과 같은 용매를 회복하고 재사용하여 용매 소비, 가공 비용 및 환경 영향을 줄일 수 있습니다.

(iii) 자원 회복 및 부산물 처리

결정 염 생산의 부산물 : 일부 수소 금속 공정은 황산염, 염소 등과 같은 부산물을 함유 한 소금을 생성합니다. 증발 장치는 이러한 염 용액을 증발시켜 순수하고 재사용 가능한 소금 생성물을 생산할 수 있습니다.

중금속 소금의 집중 및 회수 : 폐수는 중금속 이온 또는 부산물을 함유하고 있으며 증기 장비는 중금속 염에 집중하여 화학 퇴적물을 통해 중금속 자원을 회수하고 전기 저장, 환경 오염 위험을 줄이며 경제적 이점을 증가시킬 수 있습니다. .

(4) 에너지를 절약하고 배출량을 줄입니다

폐열 : 광산 및 야금 공정 중에 발생하는 폐위, 냉수 증기 또는 응축수는 증발 장치의 열원으로 사용하여 에너지를 절약하고 총 에너지 소비를 줄일 수 있습니다.

고형 폐기물 감소 : 증발 장비를 통한 폐수 처리는 고형 폐기물의 생성 (예 : 잔류 물 증발), 고형 폐기물 처리 비용을 낮추고 환경 압력을 낮추는 것을 크게 줄일 수 있습니다.

(5) 환경 복원 및 역사적 관리

폐기물 처리 : 높은 잔류 소금 미네랄 폐기물 및 중금속 폐기물의 경우, 증기 장비는 폐기물 농축 물을 증발시켜 폐기물을 안전하게 폐기하거나 자원을 재활용하여 광산 유지 보수 환경을 지원하는 관리 기술 중 하나로 사용될 수 있습니다.

기술 원리

MVR 증발기 : 증발기는 외부 에너지에 대한 수요를 줄이기 위해 자체 2 차 증기로 생성 된 에너지를 재사용합니다. MVR의 작동 과정은 냉장 압축기에서 증기를 압축하고 온도, 압력 및 온도를 높이고 난방 및 응축 시스템으로 들어가 증기의 잠재적 온도를 활용하는 것입니다. 구동 시작을 제외하고, 전체 증발 과정에서 증발기의 두 번째 증기에서 증기가 방전되지 않습니다. 압축기에 의해 압축되어 압력과 온도가 증가합니다. 그런 다음 증기를 가열 챔버로 보내서 액체 끓는 것을 유지합니다.

강제 증발 장치 순환 : 장치의 용액 순환은 주로 외부 힘에 의해 생성 된 강제 흐름에 의존합니다. 사이클 속도는 일반적으로 초당 1.5 ~ 3.5 미터입니다. 열 에너지 및 생산 능력. 원료 액체는 순환 펌프에 의해 바닥에서 위쪽으로 펌핑되며, 이는 가열 챔버의 파이프 라인에서 위쪽으로 흐릅니다. 증기 및 액체 폼의 혼합물은 증발 챔버로 들어가서 분리된다. 증기는 상단에서 배출되고, 차단 된 액체 방울은 순환 펌프에 의해 원뿔 바닥에 빨려 들어간 다음, 가열 파이프로 유입되어 추가 순환이됩니다. 열 전달 계수, 소금 저항, 토양 저항, 강한 적응성을 가지며 청소하기 쉽습니다. 화학적으로 불용성 고형물, 식품, 제약, 환경 보호 기술 및 증발 회복을 포함한 스케일, 결정, 온도 민감성 (저온), 고도로 및 점도와 같은 산업에 적합합니다.

콜드 증발기 : 냉간 증발기의 온도는 35 ~ 50 ℃에서 목공 증발의 정상적인 작동을 말한다. Ye Wei에 도착한 후, 각 물통에서 응고가 수행되고 펌프는 진공을 생성하기 위해 작동합니다. 그녀는 자동 물 및 증발기 인 Yasuji에 의해 작동되며, 이는 폐수를 증발시키고 가열하기 위해 열을 생성합니다. 폐수는 진공 상태가 0이며 폐수의 온도는 약 30 °로 상승합니다. 폐수는 완료되기 전에 증발하기 시작합니다. 증발 후, Yasuji는 온도를 35-40 ℃로 설정하고 냉수로 위치 영역 네트워크를 압축하여 온도를 생성합니다. 물이 빠르게 증발하는 동안 확장 밸브를 통해 로컬 영역 네트워크를 냉각시키고 증발 후 열 흡수 시스템을 작동시키고 차가운 증기로 상승하려고합니다. 냄새 분해 용액은 봄 물에 가용성이며, 견고하고 내구성이 뛰어나며 야스지 지어에 의해 압축되어 흡수되어 열과 감기를 흡수 할 수 있습니다. 폐수를 단순히 재가열하십시오. 증발 과정 중에 센서에 의해 기포가 감지되면 Defoamer는 자동으로 Defoamer를 추가합니다. 한 사이클이 완료되면 농도가 배출됩니다 (사이클 시간이 설정 될 수 있음). 증발 사이클이 완료된 후, 압축 펌프는 작동을 멈추고 열린 공압 밸브 튜브에 초점을 맞추고, 가압 및 증발하며, 배럴에 유압을 집중시킨다.

어떤 종류의 결과를 달성 할 수 있습니까?

우리 회사의 증발기는 다양한 수질 조건에서 5-100 배의 농도에 도달 할 수있어 에너지 효율적이고 적응하기 쉽고 자동화되고 환경 안전하고 안정적입니다. 화학, 제약, 식품 및 환경 분야와 같은 산업에서 널리 사용되었습니다.

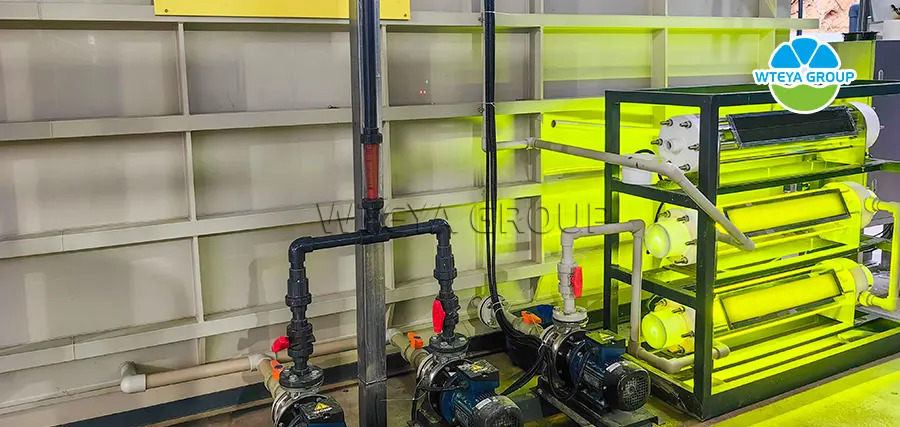

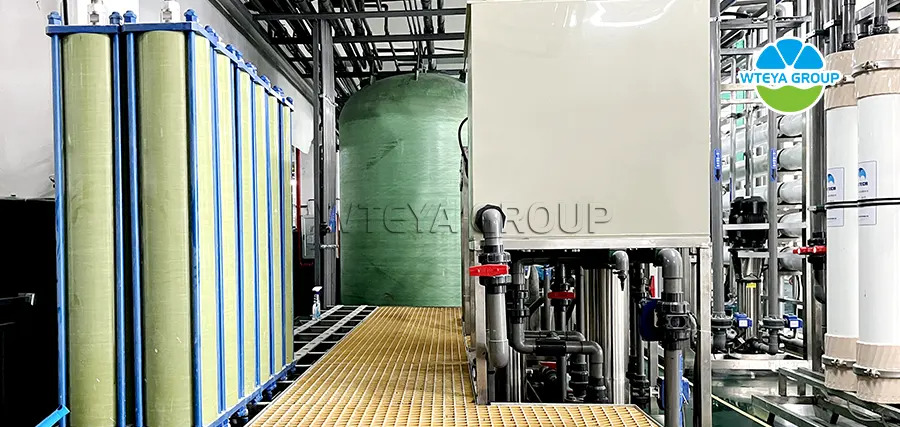

2. 다이어프램 분리 장비 : DTRO, STRTO, NF 등

그리고 생산 중

마이닝 금속 산업에서 박막 분리 기술의 적용은 다음과 같은 측면에 반영됩니다.

(a) 미네랄 워터의 농도 및 처리

소량 농축액 : 전통적인 농도 방법은 연삭 후 작은 용량에 비효율적 일 수 있습니다. 막과 같은 세라믹 막 분리 기술을 사용함으로써, 미네랄 워터는 효과적으로 집중 될 수 있으며 미네랄 워터의 농도는 다음 공정에 의해 필요한 수준으로 증가 될 수 있으며, 특히 낮은 자원 채굴에서 작은 광석 가공에 적합합니다.

독성 요소 제거 : 막 분리 기술은 특수 막 재료를 선택하고 미네랄을 정화하고 자원 활용 효율을 향상시키기 위해 작동 조건을 조정함으로써 중금속 이온과 같은 독성 또는 부착 된 요소를 선택적으로 제거 할 수 있습니다.

(b) 수소 금속 가공 기술 최적화

침출 세제 용액 및 축적 금속 이온 : 야금 과정에서 수경 합금 과정에서 용액으로부터 분리 된 침출 막을 깊게 세척 할 수있다. \"기존 기술은 스팟, 젤 및 일부은 불순물을 제거합니다. NAK 필터를 통해 대기 할 수있는 방수 조치가 있어야하며 금속 이온 상환 랙 (예 : 구리, 니켈, 아연, 금,은 등)이 밀봉됩니다. 축적으로, 후속 추출, 강수량 또는 이오권 공정의 중량 및 비용을 줄입니다.

제제 복합체, 산 반응물 및 재생 칼륨 : 가공 또는 퇴적에 사용되는 제제, 산, 칼륨 및 기타 반응물의 화합물은 분리 및 회수 장비를 통해 화학 소비, 생산 비용 및 환경 영향을 줄이기 위해 사용될 수 있습니다.

(iii) 폐수 처리 그리고 자원 복구

중금속 폐기물 처리 : 야금 공정에서 중금속을 함유 한 폐기물은 막 금속 분리 기술 (역 삼투 및 전기 제어 막 등)을 통해 중금속 이온, 자격을 갖춘 폐기물 또는 회수 중금속 자원으로부터 효과적으로 예방할 수 있습니다.

황산 및 알칼리 회복 : 수소 금속 화 과정에서 황산과 알칼리는 일반적으로 시약으로 사용되거나 시약의 pH 값을 조정하는 데 사용됩니다. 박막 분리 장치는 폐기물에서 황산과 칼륨을 효과적으로 회수하고, 산 균형을 달성하고 칼륨의 폐쇄 관리를 달성하고, 새로운 산과 칼륨 구매 비용을 줄이고, 폐기물의 양을 줄일 수 있습니다.

폐기물 및 부산물

광미 슬러지 탈수 : 광미의 깊은 탈수를 위해 필터 멤브레인 또는 세라믹 멤브레인을 사용하여 폐기물 축적이 크게 줄어들 수 있으며, 토양 점령이 줄어들 수 있으며, 잠재적 인 환경 위험을 최소로 최소화 할 수 있으며, 귀중한 재사용에 유익합니다. 폐기물의 구성 요소.

순수한 부산물 및 부가가치 제품 : 황화물, 황산염 등과 같은 수소 금속 가공의 부산물은 정제 된 막 분리 기술을 사용하여 분리 및 정제하여 제품 시장 가치를 향상시키고 자원 활용을 극대화 할 수 있습니다.

기술 원리

이 공정은 특수 막을 사용하여 액체 또는 가스 혼합물에서 성분을 분리합니다. 이 기술의 기본 원리는 멤브레인을 통과하는 다른 구성 요소의 속도와 능력의 차이에 기초하며, 이는 구성 요소의 특성, 막의 특성, 막 양쪽의 농도 차이에 의해 결정될 수 있습니다. , 압력 구배, 잠재적 구배 또는 증기 또는 다양한 요인. 막 분리 방법은 미세 여과, 한외 여과, 여과, 역 삼투압 및 전기 보 여과를 포함하며, 각각은 상이한 분리 요구에 적합하다. 예를 들어, 막의 기공 크기에 기초한 상이한 크기의 미세 여과 및 한외 여과 필터 분자 또는 용액; 역 삼투압은 용액의 삼투압보다 높은 압력을 나타냅니다. 용매는 막을 통과하고 용액을 차단하게합니다. 전기 투석은 전기장의 작용하에 이온 교환 막을 사용하는 용액에서 이온의 선택적 이용이다.

어떤 종류의 결과를 달성 할 수 있습니까?

막 분리 기술은 일반적으로 낮은 에너지 및 낮은 작동 온도의 특성을 갖습니다. 기존의 분리 방법과 비교하여 에너지 소비와 온실 가스 배출량을 크게 줄일 수 있습니다. 또한 자원 재활용을 통해 에너지 수요와 탄소 발자국을 간접적으로 줄이고 폐수 배출을 줄입니다. 광업 및 야금 산업에서 분리 막 기술은 광장에서 사용될 수있을뿐만 아니라 습식 야금 산업을 최적화하고 재활용 자원으로 폐수를 처리하는 것뿐만 아니라 Weiguang 처리, 환경 모니터링, 에너지 보존 및 감소하는 과정입니다. 대기 배출. 표시된 자원을 개선하고, 생산 비용을 줄이며, 녹색 환경 오염을 줄이며 지속 가능한 개발을 달성하는 것이 중요합니다.

삼. ECC 산화 장비:

그리고 생산 중

ECC 촉매는 주로 고 염 액체 유기 화합물의 금속 제거를 위해 광산 산업에서 주로 사용됩니다. 또한 물에서 미생물을 죽이고 순수한 액체 물을 보장하며 정상적인 장비 작동을 보장 할 수 있습니다.

기술 원리

ECC 촉매 산화 기술은 특정 조건 하에서 유기 오염 물질과 산화물 (예 : 산소, 오존, 과산화수소 등) 사이의 산화 반응을 촉진하기 위해 촉매를 사용하는 회사가 개발 한 새로운 기술입니다. 최종 생성물은 무해하거나 독성이 낮으므로 오염 물질 제거 효과를 달성합니다. 산화 촉매 장비는 다른 산화제, 촉매 및 반응 조건을 사용하여 실제 요구를 충족시키기 위해 다른 응용 및 물체에 따라 달라집니다.

어떤 종류의 결과를 달성 할 수 있습니까?

회사 유형 유기 제거 제품 (CODCR)의 효율성은 80%를 초과하고 일부는 95%를 초과 할 수 있습니다. 또한 반응기의 가열 온도, 증기 장치 기포의 확률 및 시스템 막 오염을 크게 감소시킬 수 있습니다.